【基礎から理解】ベルトコンベヤの搬送速度と搬送質量のポイント

はじめてベルトコンベヤの仕様を決めるとき、最初に悩むのが「どのくらいの速さで流すのか」と「どれだけ載せられるのか」です。どちらもなんとなく決めると、ベルトのスリップや過負荷といった不具合につながり、機器の入れ替えや改造が必要になる可能性があります。

本記事では、ベルトコンベヤの速度設定と搬送質量のポイントを整理しました。前半では「速度を決めるポイント」を多角的に洗い出し、後半では「搬送質量についてのポイント」をまとめています。

搬送工程の設計ポイントを学べる記事となっていますのでぜひお読みください。

さらに詳細を知りたい方はこちらから関連資料をダウンロードできます。

搬送速度の設定のポイント

搬送速度は「速ければ生産性が上がる」という単純な話ではありません。工程が必要とする搬送速度を前提に、人・設備に求められる安全性・作業性、そしてコンベヤの性能などを考慮し決めなければなりません。本章では、7つの観点から搬送速度の設定に関わるポイントを解説します。

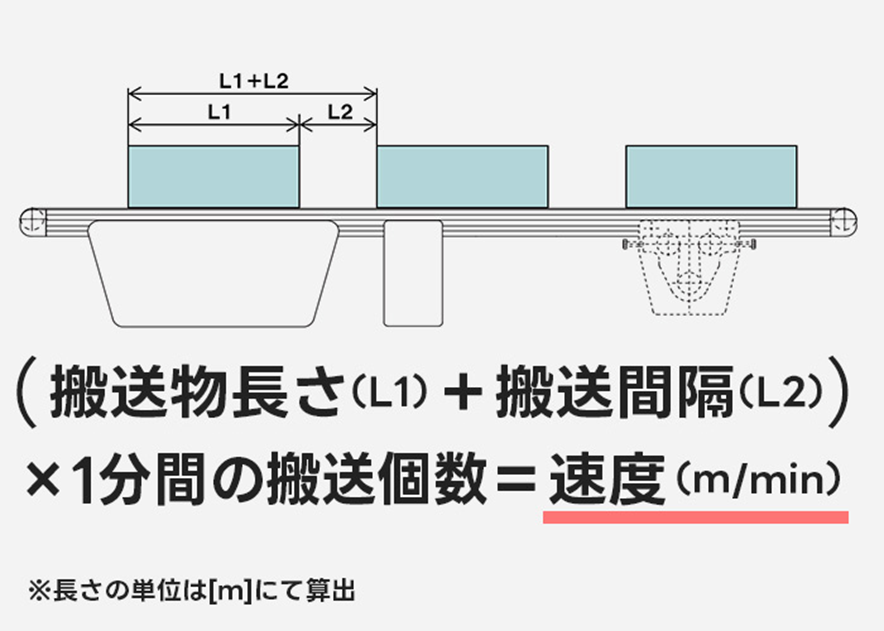

ポイント①基本的な搬送速度

もっとも基本的な搬送の速度は、図1の値から計算式によって決定できます。

ここで、「1分間の搬送個数」はユーザーが求める任意の値になりますが、搬送ラインの生産能力であることが多いです。

まずは、この計算式による搬送速度が基本になります。これに加えて、次項以降のポイントを押えていくことでより適切な搬送速度となるように検討していきましょう。

ポイント②搬送中や上流/下流の工程(作業や検査)

搬送中で作業や検査を行ったり、搬送の上流や下流の工程速度制約があったりする場合はそれに合わせる必要があります。

たとえば、外観検査が必要な場合は、検査装置側の検出領域やサンプリング周期を確認し、コンベヤ上の搬送物がどれくらいの時間だけ検出領域にいなければならないかを調べましょう。検査時間は(検出領域の長さ÷搬送速度)で表せます。検査時間が必要な時間を下回ると、検査漏れや誤判定が生じます。

参考事例:画像判別を用いた例

ポイント③レイアウト/経路

直線・曲がり・傾斜・段差・リフトなどの搬送レイアウトや経路は許容できる速度に影響を与えます。

曲がり部では外側に遠心力が働くため搬送物とガイドの当たりが増え、傾斜部では上りで推力が、下りで制動力が追加で必要なケースもあります。

また、段差や合流では、搬送物底面とベルトの摩擦や、ガイドの当たりしだいで跳ねや乗り上げが起きることもあります。これらがある区間では局所的に速度を落とたり、同じ速度でも滑らかな速度制御をしたりすることも検討しなければなりません。

参考事例:傾斜ベルトコンベヤを用いた例

ポイント④搬送物の特性

ベルトコンベヤ搬送は、多くの種類の搬送物に対応しています。しかし、搬送物の重心高さや底面の滑りやすさ、剛性によって安定して運べる速度は大きく変わります。

たとえば、薄くて強度のない箱や袋物は、急な加速・減速に弱く、液体や粉体を含む容器は液面の揺れによる転倒への注意が必要でしょう。また、ラベルや印字面が擦れに弱い搬送物では、速度とあわせてガイドとの接触条件の調整も検討しなければなりません。

ポイント⑤作業性/安全

ポイント⑥拡張性

将来の変更を考慮しておくことも大切です。

将来の生産能力アップに備えて、速度調整機能のついたタイプ(変速タイプ)を選択するべきかを検討しておきましょう

ポイント⑦エネルギー消費

必要以上の高速運転は、エネルギーコストが増加してしまいます。要求事項から妥当な速度での運用を検討しましょう。

消費エネルギーは、ざっくり言えば「動かすための抵抗×速度」に比例して増えます。ベルト張力の適正化、蛇行防止や潤滑・清掃といった基本保全で抵抗を下げるだけでも、消費エネルギーは減少します。加減速も急峻にせず、工程の必要時間を満たす範囲で緩やかにすることも効果的です。

搬送質量の設定のポイント

コンベヤの搬送質量(「どれだけ運べるか?」)は、各メーカーが提示する搬送能力の表(弊社では「搬送質量グラフ」としています)が参考になります。

本章では、弊社の搬送質量グラフの見方を説明しながら、搬送質量を設定する際のポイントについて解説いたします。

基本:搬送質量グラフの見方

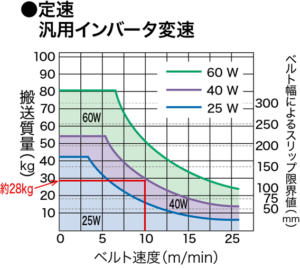

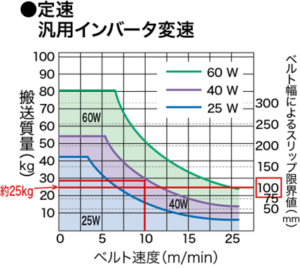

下記は、MMX2(ミニミニエックス2型)の「搬送質量グラフ」です。この表を用いて実際の選定手順から搬送質量グラフの見方を確認しましょう。

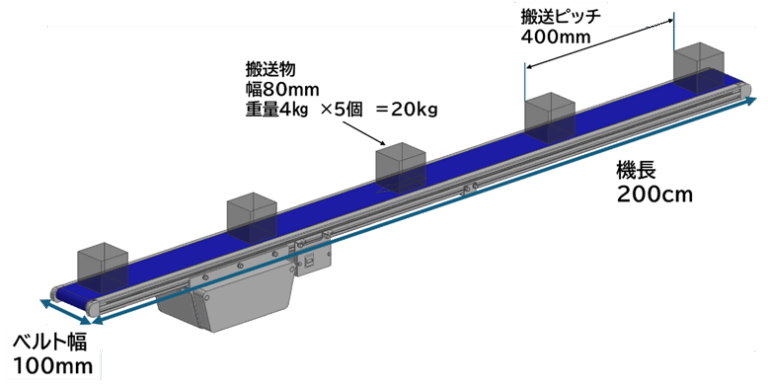

①要求事項の確認

まずは、どんな搬送物をどのように運びたいかの要求を確認しましょう。今回の例では下記の内容で進めます。

- 搬送物重量 4㎏

- 搬送物のピッチは400mm(搬送物ピッチ=搬送物の長さ+搬送物同士の間隔)

- 1分間の搬送個数 20個min

- 搬送距離 200cm

- 電源周波数 60Hz

②ベルトの幅と機長の決定

ベルト幅は搬送物の幅+10㎜以上のラインナップから選定し、機長は搬送物を運びたい長さで決定します。今回は、搬送物の幅80mmのためベルト幅100㎜、機長は200cmで選定しました。

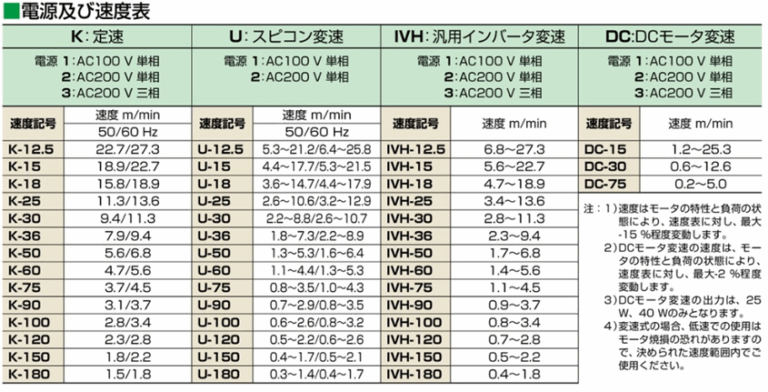

③搬送速度の決定

要求事項から搬送速度を計算します。前章の「搬送速度の設定のポイント」より搬送速度を計算しましょう。

搬送物のピッチ400mm×1分間の搬送個数20個/min=8m/minとなります。

カタログの「電源及び速度表」から速度を選択します。今回は、電源周波数60Hz管内のため8m/minに近い定速9.4m/minの「K-36」を選択します。

④搬送質量グラフからモータ容量を決定

続いて、モータ容量を選択するために搬送質量グラフを見ます。

速度は、定速9.4m/minなので横軸9.4から上に見ていくと25Wでは搬送質量17kg程度、40Wでは搬送質量28kgであることが分かります。

ベルトコンベヤ上に搬送物は最大5個載るため搬送質量は20㎏(4kg×5個)以上必要の為40Wを選択しましょう。

⑤ベルト幅によるスリップ限界値の確認

最後に、スリップ限界値を確認します。

スリップ限界値とは、駆動ローラと搬送ベルトの間で滑りが発生し安定した搬送が得られなくなる搬送質量を指します。基本的にはスリップ限界値以下の搬送質量で使用するようにしてください。

スリップ限界値は、右縦軸にベルト幅毎に設定されています。今回はベルト幅100㎜ですのでそこを左へ見ていくとスリップ限界値の搬送質量は25kgであることが読み取れます。今回の搬送質量は20kgの為問題ないことがわかります。

結果、今回選定した型番は、MMX2-304-100-200-K-36(-O)となりました。

続いて搬送質量に関わるポイントを2点ほど確認しておきましょう。

ポイント①コンベヤ上は分散荷重にすること

コンベヤ上の荷重は「分散荷重」であることが望ましいです。局所荷重が発生するとベルトやローラなどに歪みが発生し、伝達効率が低下します。結果として同じ重量の搬送物を運ぶためにもより多くのトルクが必要となってしまいます。

ポイント②過積載時のリスクをおさえておく

最後に、コンベヤの搬送性能の許容値を超える搬送物を運んだ場合にはどんなリスクがあるのかおさえておきましょう。

モータ過負荷によるコンベヤ停止のリスク

搬送物の荷重が大きすぎると、モータが過負荷となりモータ保護機能やインバータ・コントローラのアラーム機能が作動し、コンベヤが停止します。生産ラインの前工程や後工程へ影響が及びます。

駆動ローラの滑りやベルト損耗の進行のリスク

搬送物の荷重が大きすぎると駆動ローラとベルトの間で滑りが生じ、搬送が不安定になります。さらに、滑りによるベルト摩耗が進行し、さらに滑りやすくなるという悪循環が生じることもあるでしょう。

ベルト蛇行や摩耗、異音・振動のリスク

過荷重で張力バランスが崩れたり、駆動ローラやフレームが撓んだりすることで、ベルトが蛇行します。結果としてベルトの側面がガイドに当たり、端部摩耗やほつれ、異音・振動が増える場合があります。

制動距離の増大や傾斜部での滑落のリスク

搬送質量増加による慣性力の増加で、制動距離がのびることがあります。緊急停止時などに搬送物が止まらずケガにつながる可能性があります。また、傾斜部分では保持力不足で滑落が起きる可能性があります。

製品の潰れ・擦り傷・液漏れなどの品質不良のリスク

搬送質量が大きいと接触圧や衝撃が大きくなります。接触時の箱潰れや傷・ラベル剥がれの頻度が多くなることが予想できます。

おわりに|見た目以上に奥が深い搬送技術を使いこなすには

ベルトコンベアの設計は、一見「速さ」と「重さ」を決めるだけに見えて、実際は工程・安全・機構・環境が複雑に絡み合っています。搬送速度は式で目安を出せても、現場に合わせて微調整が必要になります。搬送質量も同じで、表に書かれた許容値だけでの検討では不十分です。構造や現場環境まで含めて検討することが「止まらないライン」の実現につながります。

本記事の内容は、どの現場にも共通します。より詳細を知りたい方に向けた関連資料をご用意しました。よろしければご活用ください。

こちらから関連資料をダウンロードできます。