防爆搬送システムの基本

搬送システム(コンベヤ)に防爆対応が必要な理由

搬送システムは、可燃性物質(ガス・蒸気、粉じん)を扱う現場で使用されることがあります。

こうした環境では、わずかな火花や静電気が引火源となり、爆発事故につながる危険性があるため、搬送設備にも防爆対応が求められます。

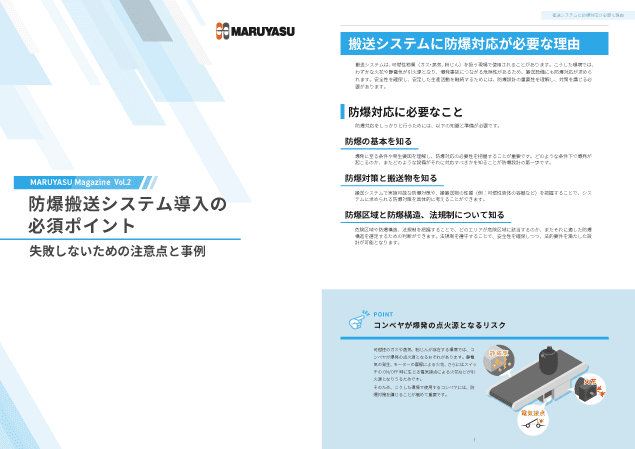

コンベヤが爆発の点火源となるリスク

可燃性のガスや蒸気、粉じんが存在する環境では、コンベヤが爆発の点火源となるおそれがあります。静電気の発生、モータの摩擦による火花、さらにはスイッチのON/OFF 時に生じる電気接点による火花などが引火源となりうるためです。

そのため、こうした環境で使用するコンベヤには、防爆対策を講じることが極めて重要です。

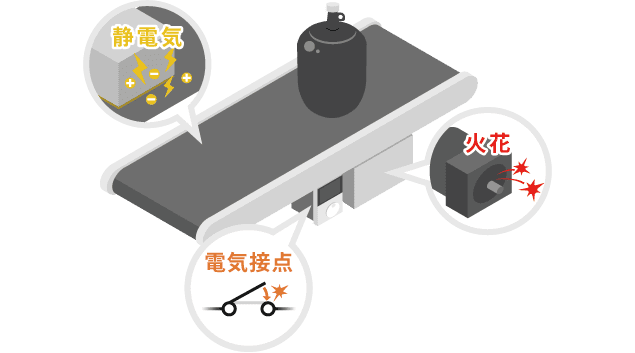

爆発に至る条件

爆発が起こるには、いくつかの要素と条件が揃う必要があります。これら適切に理解し管理することが、安全に扱うためのポイントです。

搬送システムや周辺機器にはそれらのリスクを最小限にする設計や製造、運用が求められます。

3 つの要素

爆発が発生するためには、以下の三つの要素が組み合わさることが一般的です。

これらの要素が揃った場合に、爆発が起こる可能性が高くなります。これらが揃った環境条件のことを、爆発性雰囲気と呼びます。

2. 空気 (酸素)

3. 点火源 (火花・温度)

搬送システムの防爆対策と搬送物

防爆を検討すべき事業会社には、コンベヤを使用することが少なくありません。コンベヤなどの搬送システムにも火花や静電気、電気接点が引火源となり、爆発事故が発生するリスクがあります。安全な搬送システムを構築するためには、適切な防爆対策が不可欠です。

また、可燃性のガスや蒸気の有無だけではなく、危険物質の容器である搬送物の形状や材質にも注意が必要です。

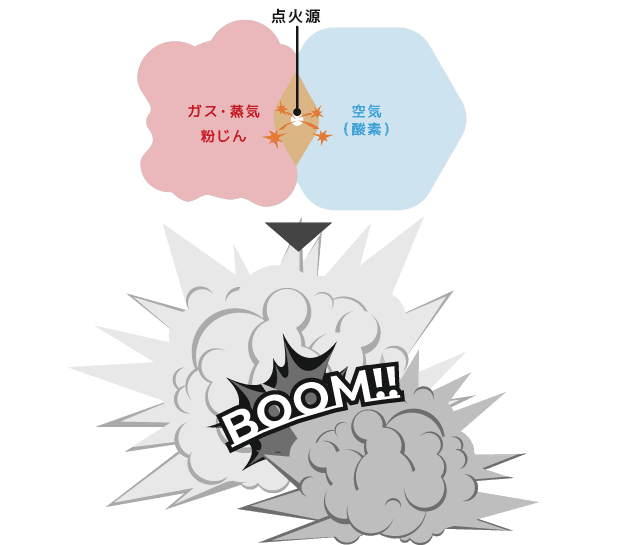

主な防爆対策

点火源の制御

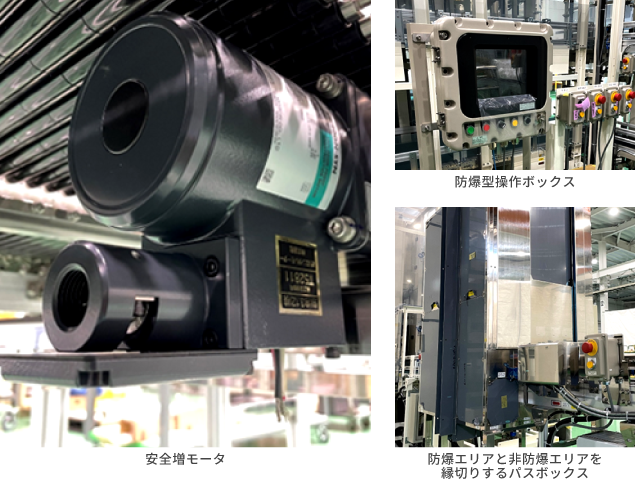

火花や高温の発生を防ぐために、防爆構造を有するモータや電気機器を使用します。これらはゾーン分類に応じた防爆構造(耐圧防爆、内圧防爆、安全増防爆など)が施されており、可燃性物質が存在する環境でも安全に稼働できます。

● 防爆型モータ

● 防爆仕様センサ・スイッチ

● 防爆型操作ボックス

静電気の抑制

搬送物との摩擦や環境によって発生する静電気は、点火源となり得ます。これを防ぐため、導電性ベルトやアース処理、帯電防止素材などを用いる対策が重要です。

● 導電性ベルト

● アース接続

● 抗静電素材の使用

可燃性物質の隔離・遮断

可燃性ガスや蒸気が外部に漏れ出さない、あるいは外部から侵入しないようにする構造設計も重要です。密閉性を高めた筐体や、内部圧力を外気より高く保つことで、危険物質と機器の接触を防ぎます。

● 密閉構造(制御盤・モータ等)

● 内圧防爆

● パスボックスによるゾーン間隔離

● 適切な換気・通気設計

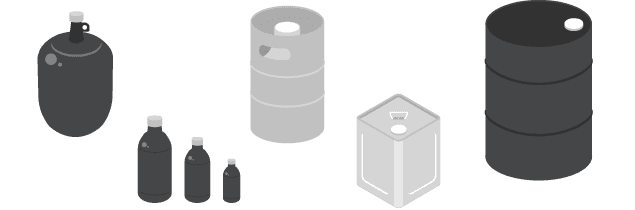

主な搬送物

ガロン瓶

溶剤や化学薬品を保管するガロン瓶は、破損しやすいガラスや樹脂製であることが多く、慎重に扱う必要があります。

材質:ガラス、樹脂

QT 瓶

ガロン瓶と同様に、溶剤や化学薬品を保管するQT 瓶もガラスや樹脂製であることがほとんどです。なおかつ、ガロン瓶に比べて直径が小さいため、コンベヤでの搬送やコンベヤ間の乗り移りでの転倒に注意が必要です。

材質:ガラス、樹脂

キャニスター

高圧ガスや化学薬品を保管するキャニスターには、搬送時の転倒や衝撃吸収への注意が必要です。

材質:ステンレス、鉄、アルミニウム

一斗缶

揮発性の高い塗料や溶剤を保管する一斗缶は、底面がフチのみの形状であるため、凹みや破損に注意が必要です。その特殊な形状により、搬送方法が制限されることがあります。

材質:ステンレス、鉄

ドラム缶

ドラム缶は溶剤や化学薬品などの危険物質を大量に保管・輸送する容器であり、防爆性と重荷重対応を兼ね備えた搬送システムが求められます。

材質:鉄

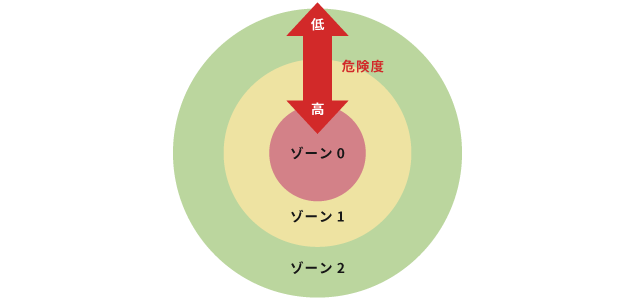

危険区域と防爆構造の関係

危険区域(ゾーン)は、可燃性ガスや蒸気がどれくらいの時間、またはどれくらいの頻度で存在するかに応じて、ゾーン0・ゾーン1・ゾーン2の3 つに分類されます。

各ゾーンには、それぞれに適した防爆構造が求められるため、エリアごとの区分を正しく把握することが重要です。

危険区域の分類

特別危険個所(ゾーン0)

特別危険個所(ゾーン0)とは、爆発リスクが極めて高い場所で、爆発性雰囲気が通常状態で連続的、長時間、または頻繁に存在する場所を指します。

例として、引火性液体の液面付近が該当します。これらの場所では、ガスや蒸気が常に存在するか、非常に短期間で危険濃度に達するため、爆発のリスクが高いです。

第一類危険個所(ゾーン1)

第一類危険個所(ゾーン1)とは、可燃性気体が定常的に存在する場所を指します。

点検や作業時にガスが頻繁に放出される開口部や、通常使用時にガスが集積する恐れのある場所が該当します。

これらの場所では、可燃性気体が空気中に頻繁に発生または集積するため、爆発を引き起こす可能性が高いです。

第二類危険個所(ゾーン2)

第二類危険個所(ゾーン2)は、可燃性気体が一時的に存在する場所を指します。

部材の劣化などによりガスが漏洩したり、ゾーン1 と隣接する場所で爆発性雰囲気がまれに侵入する場合が該当します。爆発リスクが常に存在するわけではありませんが、ガスがまれに発生する可能性があるため、爆発のリスクを考慮する必要があります。

防爆構造の種類

本質安全防爆

本質安全防爆とは、機器内部で発生する電気的エネルギーが爆発を引き起こすことがないように安全保持器(バリアユニット)を用いた防爆構造です。

日本規格(JPEx):ia , ib

国際規格(IECEx):Ex ia , Ex ib

耐圧防爆

耐圧防爆は、機器が内部で発生する爆発の圧力に耐えられるように設計された防爆構造です。

日本規格(JPEx):d

国際規格(IECEx):Ex d

内圧防爆

内圧防爆は、機器内部に圧力をかけ、その圧力で爆発性ガスや蒸気の浸入を防ぐ構造です。

日本規格(JPEx):f

国際規格(IECEx):Ex px , Ex py , Ex pz

安全増防爆

安全増防爆は、機器内部の火花や温度上昇を防ぐために、機器内部の安全性を高めた構造です。

日本規格(JPEx):e

国際規格(IECEx):Ex e

防爆対応に関する法規制

防爆環境では、適切な防爆対策を講じることが法的に義務付けられています。

これらの法規制は、労働者の安全確保・事故防止・施設の保全を目的としており、搬送システムにも適切な対応が求められます。

労働安全衛生法(厚生労働省)

労働安全衛生法は、作業者の安全確保を目的として、爆発の危険がある環境における設備や作業手順を定めています。

消防法(総務省・各自治体消防署)

消防法では、火災や爆発の防止 を目的とし、可燃性のガスや危険物質の取り扱いに関する基準を定めています。

電気事業法(経済産業省)

電気事業法は、電気設備の安全性を確保するための法律であり、防爆電気設備に関する基準も含まれています。

高圧ガス保安法(経済産業省)

高圧ガスを安全に取り扱うための法律で、ガスの漏洩や爆発のリスクを低減するための基準を定めています。

マルヤス機械で実装可能な防爆対応

マルヤス機械では、危険区域内でも安全に稼働できる搬送システムを提供するために、防爆対応機器を実装することが可能です。

防爆対応を適切に実装することで、事故を防ぎながら、生産性の向上と設備の長寿命化を実現できます。

防爆型モータ(安全増/ 耐圧)

防爆環境において使用されるモータは、発熱や火花の発生を抑える設計が求められます。

防爆仕様センサ(安全増/ 耐圧/ 本質安全)

防爆環境では、搬送物の有無や位置を検出するセンサも防爆対応である必要があります。

フレキ・ケーブルグランド(ケーブル保護)

防爆機器の配線には、火花の発生や外部からの衝撃を防ぐために、防爆仕様のフレキ・ケーブルグランドが使用されます。

防爆型操作ボックス

防爆環境下では、操作ボタンやスイッチが発する火花による爆発リスクを防ぐため、防爆仕様の操作ボックスが必要になります。

制御盤・中継ボックス

防爆環境では、搬送システムの制御を行うための制御盤や配線類の中継ボックスも、防爆仕様にする必要があります。

パスボックス

異なるゾーン間で搬送物を受け渡す必要がある際には、パスボックスの導入が効果的です。

ケーススタディ

マルヤス機械が納入した防爆対応の搬送システムの具体例を紹介します。

ケース1:塩ビ樹脂、シリコーン素材を扱う化学メーカー

依頼背景

この化学メーカーでは、粉体や液体原料を多く取り扱っており、自社製品の増産体制に備えて生産能力の向上が課題でした。従来の搬送システムでは、防爆要件を満しつつ、能力の向上を行うことが難しい状況でした。

また、クリーンルームや防爆エリア内での作業を効率化するため、コンベヤに限らず垂直搬送機等を含めた搬送システム全体の自動化・省力化も必要とされていました。最終的に「防爆対応の実績があること」が、当社が採用される決め手となりました。

ソリューション

● 垂直搬送機等を含めた防爆仕様の搬送システム全体を設計・導入。

● 事前に組立工場でのタクト検証を実施し、搬送能力の確保を保証。

導入後の効果

● 危険区域内での安全な搬送を保持しつつ、生産能力を向上。

● 搬送システム全体の最適化により、作業者の負担を軽減し、効率化を達成。

● 事前のタクト検証を実施したことで、立ち上げ時のトラブルを回避し、スムーズな導入が可能に。

防爆搬送システムの導入をご検討中の方へ

マルヤス機械では、豊富な実績と技術力をもとに、お客様の現場環境や防爆要件に合わせた最適な搬送システムをご提案しています。

防爆搬送システムの基本をより詳しくまとめたホワイトペーパー「防爆搬送システム導入の必須ポイント ~失敗しないための注意点と事例~」をご用意しています。

図解や事例も複数収録しておりますので、提案検討資料としてぜひご活用ください。

【掲載目次】

・搬送システムに防爆対応が必要な理由

・爆発に至る条件

・防爆を検討すべき事業会社

・搬送システムの防爆対策と搬送物

・危険区域と防爆構造の関係

・防爆対応に関する法規制

・マルヤス機械で実現可能な防爆対応

・ケーススタディ

・まとめ

(PDF形式、全18ページ)