【基礎知識】ベルト搬送とローラー搬送の違いを比較解説

「ベルトとローラー、うちのラインはどっちが正解?」新設や改造のたびに直面するこの問いは、意外と奥が深いテーマです。底面が柔らかいワークを確実に運ぶのか、傾斜を一気に上げたいのか、検査工程でしっかりと止めたいのか、分岐や合流、蓄積を多用するのか。条件が少し変わるだけで、最適解は異なってしまいます。

本記事では、ベルト搬送とローラー搬送の違いを整理しました。全体比較に続いて詳細を分かりやすく深掘りしていきます。さらに、各方式の実例まで紹介します。読み終えるころには、「うちのラインならこの組み合わせが良い」という納得感のある答えに近づけるはずです。

また、さらに詳細を知りたい方に向けた関連資料も用意していますのでご活用ください。

こちらから関連資料をダウンロードできます。

ベルト搬送とローラー搬送の比較

まずは、全体的な比較表を見てみましょう。下表は、ベルト搬送とローラー搬送の特性を比較したものです。

| ベルト搬送 | ローラー搬送 | |

| 搬送物種類 | 不定形・小物・粒状・薄物に強い (面接触で保持) | 箱・通い箱・トレイ・パレットに最適 (線接触で転がす) |

| 傾斜 高低差 | ◎ 高摩擦ベルト/フライトで角度に強い | △ 基本は水平〜緩傾斜/下りは制動が課題 |

| 停止精度 | ○ 滑りが少なく位置決めしやすい (印字・検査向き) | △ 回転慣性でオーバーラン。ストッパ/制御で補正 |

| レイアウト自由度 | ○ 直線中心。曲線はカーブベルトコンベヤで対応可 | ◎ 分岐・合流・蓄積・カーブに強い |

| 速度・静音性 | ◎ 静音で高速域も安定 | ○ 高速では騒音増加 |

| 清掃・衛生 | △ 付着物の清掃が必要 | ○ 開放構造で清掃しやすい |

| 運用コスト | ○ | ◎ 重力搬送で省エネ運用がしやすい |

| メンテナンス | △ ベルト張り・蛇行・交換が必要 | ○ |

| ワーク品質 | ◎ キズが付きにくい | △ 底面接触痕が出る場合あり |

ベルト搬送とローラー搬送を選ぶ際のポイント

上記の表でベルト搬送とローラー搬送を見比べると、どちらを選ぶかの大きなポイントは下記の4つになります。

1. 搬送物形状

柔らかい搬送物・凹凸のある搬送物・小物はベルト搬送が有利になります。面で支えるため隙間から落ちることもなく、姿勢も安定します。平滑な箱やパレットはローラー搬送が得意とする分野です。搬送物とローラーは線接触のため軽く押すだけで進み、後述する蓄積や分岐などのレイアウトにも適します。

2. 傾斜・高低差

ベルト搬送は、高摩擦ベルトである程度の傾斜角度を上ることができます。また、フライト(仕切り)付のベルトコンベヤを用いることで滑落のない確実な搬送も実現できます。

ローラー搬送は、基本的に水平〜緩傾斜の搬送しかできません。また、下りは加速しやすいためブレーキローラやストッパでの制動が必要になります。

参考事例:横サン付き傾斜コンベヤ

3. 停止位置精度

停止精度がシビア(他の機器と組み合わせた加工や検査等)な場合はベルト搬送が第一候補になるでしょう。停止時にコンベヤの減速をしたり、ブレーキ付きモータやサーボモータを使った停止制御を行うことで高い停止精度を確保できます。一方、ローラーは回転慣性でオーバーランが出やすいためストッパなどを追加する必要があります。

4. レイアウト自由度

分岐・合流・ゼロプレッシャー蓄積(前が詰まっても押さない)などを多用するならローラー搬送が有利です。必要な区間だけ動かせるので、省エネにも貢献します。一方で、直線主体で確実な搬送を求めるなら、ベルトでシンプルにまとめるほうが安定するでしょう。

次章からは、ベルト搬送とローラー搬送それぞれについての特徴を整理していきます。

ベルト搬送の特徴

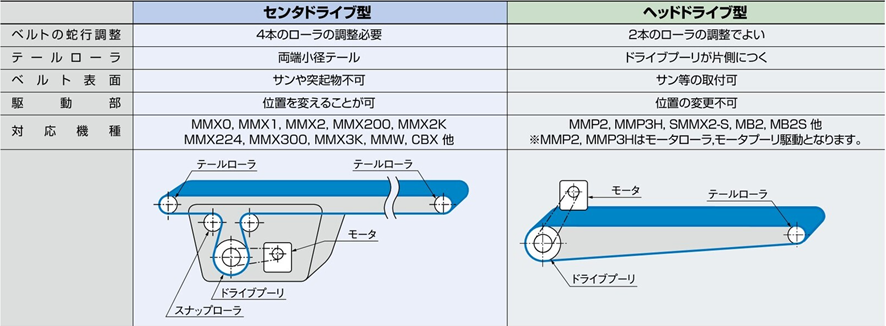

ベルト搬送は搬送物を面で支えるため、小物・薄物・不定形でも落下しにくく姿勢が安定します。表面材(PUやゴム等)や表面パターン、フライト(仕切り)の組み合わせでグリップ力を細かく調整でき、傾斜搬送にも対応しやすい方式です。一方でベルトの蛇行とテンション管理は避けて通れません。テンションを張りすぎれば寿命が縮み、緩すぎれば滑りが増えることになります。さらに、ベルトの付着物を清掃する等の手間もありますが、近年は衛生グレードのベルトや着脱しやすいコンベヤ構造により運用負荷を下げられるようになってきています。

参考事例:省スペースで昇降搬送を実現した例

長所

ベルト搬送の主な強みは以下のとおりです。

- 面接触で姿勢が安定し、傷・擦れ跡が出にくい

- 停止位置精度を確保しやすく、印字・検査・ピッキングに適する

- 高摩擦材/パターンやフライトの活用で傾斜・高低差に強い

- 静音性に優れ、静かなラインを作りやすい

短所

対策をスムーズに検討できるよう、短所についても把握しておきましょう。

- 蛇行対策・テンション調整が必須

- ベルトへの付着物の清掃と耗品交換が定期的に必要

- 高温・鋭利物・薬品環境では材質選定が制約される

- 曲線・分岐・蓄積を多用する複雑レイアウトはやや不向き

向いているケース

たとえば、次のような場面ではベルト搬送の特性が有効といえるでしょう。

- 小型部品・袋物・樹脂トレー・バラ物・柔らかい製品の安定搬送

- 他の機械による加工などの工程が搬送中にあり停止位置精度がもとめられる搬送

- 傾斜搬送が必要な搬送

- 静音性や製品保護を重視する搬送

向いていないケース

一方、次のような場面ではベルト搬送の特徴が活かしづらく工夫や追加コストがかさんでしまうかもしれません。別方式やローラー搬送との混成を検討しましょう。

- 数十kg~1t程度の重量物の連続搬送

- 高温・鋭利物が常用され、ベルト損傷リスクが大きい現場

- 分岐・合流・蓄積を頻繁に行う、複雑レイアウトが主役の搬送

ローラー搬送の特徴

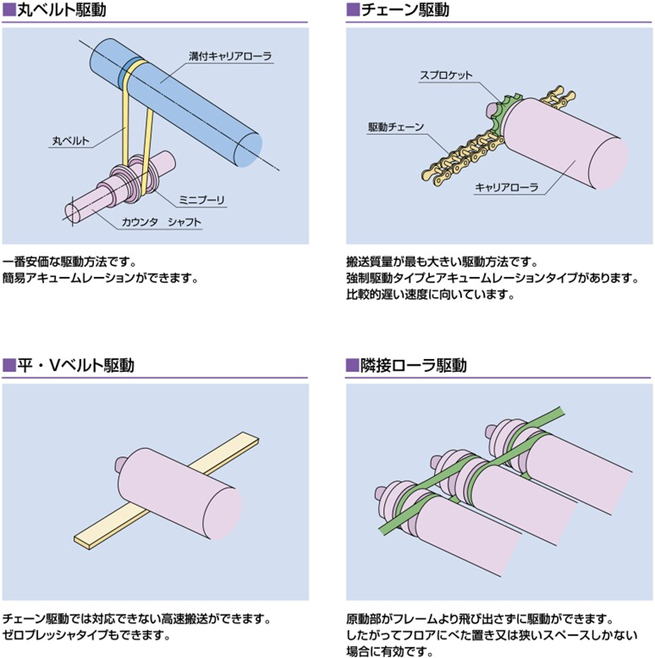

ローラー搬送は、複数のローラー上で転がして運ぶ方式です。箱やパレットなど底面が平滑なワークの搬送に強く、分岐・合流・蓄積といったレイアウトの自由度が高いのが特長です。前が詰まっていても後ろからの搬送物が衝突しないゼロプレッシャー蓄積も可能で、必要な区間だけ駆動源を置く省エネ運用にも向いています。また、開放構造で清掃しやすい点も現場では扱いやすさにつながるでしょう。一方で、底面が柔らかい物や小物の直置きでの搬送は困難です。

長所

ローラー搬送の主な強みをまとめると次のようになります。

- 箱物・通い箱・トレイ・パレットの搬送に強い(線接触でスムーズに転がる)

- 分岐・合流・蓄積・カーブなど、レイアウト自由度が高い

- フリーローラを用いた重力搬送により、省エネ運用がしやすい

- 開放構造で清掃・点検が容易。部品交換も比較的簡便

短所

導入前には、次のような弱点になりやすい点を対策可能か押さえておきましょう。

- 底面が柔らかい・凹凸のある搬送物は向いていない

- 傾斜に弱い(下りは加速しやすく、上りは推力不足)ため、制動・駆動の工夫が必要

- 高速域で騒音が増えやすい

- 停止時にオーバーランが出やすく、停止位置精度を詰めるにはストッパや制御が必要

向いているケース

たとえば、ローラー搬送の利点が効果的な場面を挙げると次のようになります。

- 段ボール・通い箱・金属トレイ・パレットの搬送

- 仕分け・ピッキングを多用し、分岐・合流・蓄積が頻繁にあるライン

- 省エネ運用(ゾーン停止・重力搬送)や清掃性を重視する現場

向いていないケース

一方、次のような場面ではローラー搬送の特徴が活かしづらくなります。

- 不定形小物・袋物・底面穴あき/柔らかいワークの搬送

- 停止位置精度が高く要求される検査・印字工程がある搬送

- 急な傾斜が必要な搬送(制動/駆動の追加検討が不可欠)

事例でわかる最適選定3選

最後に選定の参考として、弊社のベルト搬送とローラー搬送それぞれの採用事例を3つ紹介します。

事例1:<ベルト搬送>金属部品の急傾斜を省スペースでクリア

金属部品加工工程において、上流と下流の加工機に高低差があるものの通常の傾斜ベルトコンベヤを設置するスペースはありませんでした。そこで、ベルトの裏側にマグネットを組み込み、搬送中の金属部品を吸着保持しながら立ち上げる方式を採用。結果として、限られた設置長でも急傾斜搬送が安定して成立し、設備追加を最小化できたぶんコスト面の負担も比較的抑えられました。

急傾斜搬送では、一般的に高摩擦ベルトやサン(フライト)付きベルトで角度を稼ぎますが、スペースや角度の制約が厳しい場合は、二台のベルトで挟み込み搬送にしたり、今回のように磁力併用で確実に保持したりするのが有効です。

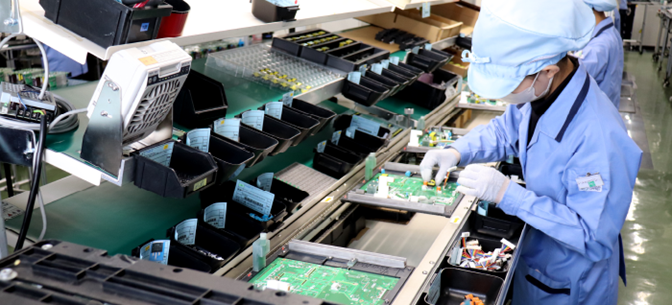

事例2:<ベルト搬送>短機長ユニットでピッチ整列(タイミング制御)

上流から流れてくるワークのピッチにばらつきがあり、下流設備に投入する前に一定間隔へ整える必要がありました。対策として、複数の短機長ベルトコンベヤを直列配置し、それぞれの送り出しを制御してタイミングを微調整。処理能力が120個/分と高いため、停止位置の再現性に優れるベルト方式を選択しています。

この構成により、ワーク同士の衝突を避けながら一定ピッチで下流へ受け渡せるようになり、ライン合流前の整列用途としても有効性を確認できました。搬送物の間隔を整えたいライン合流前などでも有効な方法でしょう。

事例動画

事例3:<ローラー搬送>青果出荷ラインの合流をシンプルに実現

青果の出荷工程で、別々に流れている2本のラインを1本に合流させる必要がありました。搬送物は段ボールやコンテナで重量があるため、合流時の詰まりや衝撃を避けつつ、確実に流せる構成が求められました。

そこで、ローラーコンベヤの合流ユニット(MCD-50タイプ)を採用。MCD-50は合流・分岐・切り離しなどのユニットが充実しており、段ボール/コンテナ搬送に適しています。この構成により、2ラインの流れを無理なく一本化でき、下流工程をまとめて運用できるようになりました。結果として、作業者の削減と生産性の向上につながっています。

事例動画

おわりに|搬送技術を使いこなすために

ベルト搬送とローラー搬送は、どちらが優れているかではなく、条件にあわせて使いこなすことが大切です。この記事では、搬送物、傾斜・高低差などの条件を整理し、方式ごとの得意・不得意を見てきました。

本記事の内容は、どの現場にも共通します。より詳細を知りたい方に向けた関連資料をご用意しました。よろしければご活用ください。 こちらから関連資料をダウンロードできます。